我们专业做异形模具和异形塑料件

开模不成功,退还全部开模费

全国咨询热线:

13932815220

13932815220

我们专业做异形模具和异形塑料件

开模不成功,退还全部开模费

全国咨询热线:

13932815220

13932815220

本文为大家分析一下注塑件常见的6种缺陷的造成原因和注塑模具的改善措施以及成型的改善措施,欢迎大家指正和讨论,有需要模具定制的可以联系我厂,价格和实力都是值得的。

一、缺料

1、缺陷原因:

成品的细小部位、角落处无法完全成型, 因模具加工不到位或是排气不畅, 成型上由于注射剂量或压力不够等原因, 设計缺陷(壁厚不足)。

2、模具改善措施:

修正缺料处模具,采取或改良排气措施, 增加料厚, 浇口改善(加大浇口, 增加浇口)。

3、成型改善:

加大注射剂量、增加注射压力等。

二、缩水

1、缺陷原因:

常发生于成形品壁厚或料厚不均处, 因热熔塑胶冷却或固化收缩不同而致, 如肋的背面、有側壁的边緣、BOSS柱的背面。

2、模具改善措施:

减料厚, 但至少保留2/3的料厚;加粗流道、加大浇口;加排气。

3、成型改善:

升高料温、加大注射压力、延长保压时间等。

三、表面亮印

1、缺陷原因:

常发生于经过减料厚的BOSS柱、或筋的背面, 或是由于型芯、顶针设计过高造成压力痕。

2、模具改善措施:

降低火山口;修正型芯、顶针;母模面喷砂处理, 降低模面亮度。

3、成型改善:

降低注射速度、减小注射压力等。

四、气纹

1、 缺陷原因:

发生于进浇口处, 多由于模温不高, 注射速度、压力过高, 进浇口设置不当, 进浇时塑胶碰到扰流结构

2、模具改善措施:

变更进浇口, 流道打光, 流道冷料区加大, 进浇口加大, 表面加咬花(通过调机或修模赶結合线亦可)。

3、成型改善:

升高模温、降低注射速度、減小注射压力等。

五、结合线(夹水纹)

1、 缺陷原因:

发生于两股料流汇合处, 如两个进浇口的料流交合, 绕过型芯的料流交合, 由于料温下降、排气不良所致。

2、模具改善措施:

变更进浇口, 加冷料井 , 开排气槽或公模面咬花等。

3、成型改善:

升高料温、升高模温等。

六、毛边(批峰)

1、 缺陷原因:

常发生公母模的结合处, 由于合模不良所致, 或是模面边角加工不当, 成型上常由于锁模力不够, 料温、压力过高等。

2、模具改善措施:

修正模具、重新合模。

3、成型改善:

增加锁模力(检查射出机台吨位是否足够)、降低料温、减小注射压力、减少保压时间、降低保压压力等。

表面流痕主要出现在表面几何形状复杂的塑件,充填路径某点引起料流的急剧剪切突变,某点就会出现充模熔料的滞流而形成流痕,如料通途变化大的角、边、孔、栅、凸柱、加强肋等部位。料流痕是塑胶件在模腔内受注射压力和料流速度的影响在表面产生看得见的料流痕迹。具体原因分析如下:1、模温和料温过低2、注射速度和压力过小

在充模过程中受到气体的干扰常常在制品表面出现银丝斑纹或微小气泡或制品厚壁内形成气泡,气纹是指塑料产品浇口部位或表面局部存在条状或块状的流痕,从而影响整个产品的外观。 气纹对产品的安全与功能没有很大的影响,属于轻微缺陷。但是会影响产品的外表面,从而影响客户满意度和产品的

外观缺陷: 在注塑加工时塑料制品厂应该首先必须充分了解造成表面缺陷的根本原因是什么。它们是由料流带到了塑料制件表面的缺陷,还是塑料模具的表面缺陷转移到了制件表面?以下总结了几点原因和解决办法:■熔料温度太低■过低的熔料温度会导致熔料黏度升高(熔料变稠),从而引起熔料

性质与稳定性 避免强氧化剂,氯,高锰酸钾 注塑加工厂注塑生产时要强伸性 丙纶的强度高,伸长大,初始模量高,弹性优良。所以,丙纶耐磨性性好。此外,丙纶的湿强基本等于干强,所以,它是制作渔网、缆绳的理想材料。吸湿性和染色性 质轻保暖

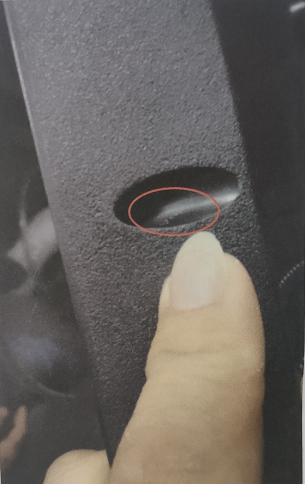

现象:塑料制品表面为细纹面,在成型中由于气体没有完全排出而导致产品表面烘印发亮难改善,不能满足品质要求。产品物征:材料: ABS+PCHI-1001BN颜色 :黑色产品重(单件):5.68g水口重:11.66g(4)不良原因分析不良原因分析:①塑料模具为1x2的机壳,模具流道较长,进胶口方式为点入进胶,熔料流至进胶口附近,由于速度慢及压力